Skroller S.L. introduit unmaintien de sécurité

Commentaires fermés sur Skroller S.L. introduit unmaintien de sécurité

Innovation dans les trottinettes électriques

Skroller S.L., a réalisé un développement révolutionnaire dans le monde des trottinettes

électriques. Ils ont développé et breveté la première dossier pliable et portable au monde,

qui non seulement améliore le contrôle, la stabilité et le confort, mais réduit également le

risque d’accidents et de blessures, améliorant ainsi considérablement l’expérience de

l’utilisateur.

Une construction solide pour une sécurité maximale

Le système de Skroller est conçu avec une structure en acier robuste, une sangle épaisse et

un support de trottinette largement testée en laboratoire. Cela le rend extrêmement résistant

à toutes sortes d’impacts, permettant aux utilisateurs de rouler en toute confiance, sachant

qu’ils sont bien protégés.

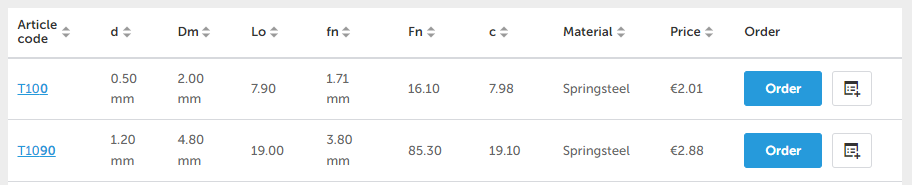

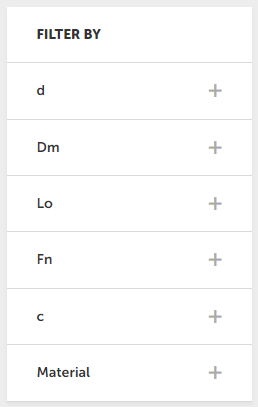

S’adapter aux différents poids des utilisateurs

L’un des défis que Skroller a dû relever a été de concevoir un ressort moteur capable de

s’adapter aux différents poids des utilisateurs, tout en conservant la fonctionnalité et l’objectif

du produit. Il s’agissait de réduire les risques d’accidents et de blessures, et d’améliorer le

confort de conduite de la trottinette électrique.

Collaboration pour l’innovation : Skroller et Alcomex Springs Group

Skroller a travaillé en étroite collaboration avec Alcomex Springs Group pour mettre au point

un petit mécanisme cylindrique doté d’une sangle extensible qui fait office de dossier

lorsqu’il est attaché à la taille de l’utilisateur. Ce mécanisme est conçu pour se rétracter

automatiquement à l’approche de la barre, ce qui permet au cycliste de se pencher en

arrière et de se détendre en toute sécurité.

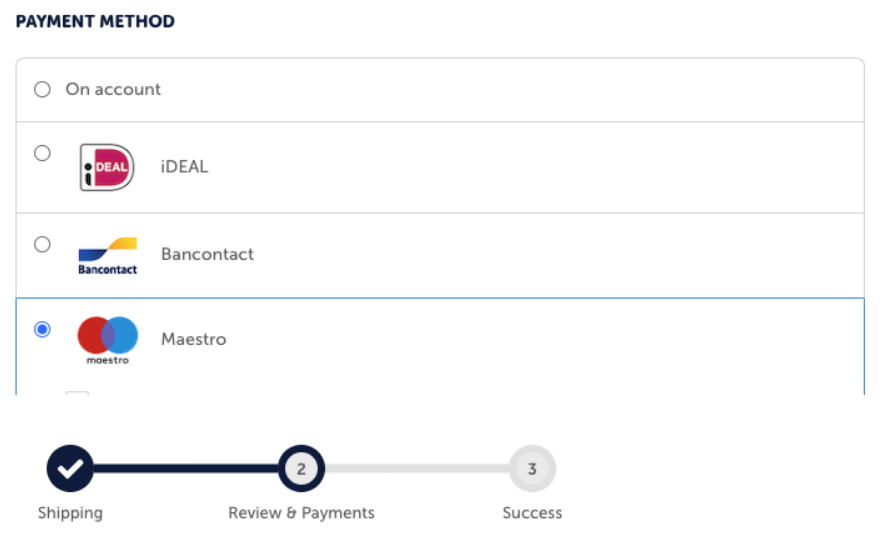

Passage à la phase de production : la production en série est imminente

Après des mois de travail acharné et le développement de plusieurs prototypes, Skroller est

sur le point de lancer la production en série des 5 000 premières unités de son dossier pliant

innovant. C’est un moment passionnant pour l’équipe, qui croit au pouvoir de l’innovation

combiné à l’expertise du groupe Alcomex Springs.

Perspectives de succès

“Nos équipes techniques travaillent avec l’équipe technique d’Alcomex Muelles pour

améliorer et développer le modèle fonctionnel final du ressort de puissance pour Skroller.

Cela nous permettra de lancer une série dans les semaines à venir et de construire une

bonne relation professionnelle pour de nouvelles solutions à l’avenir”, a déclaré Sergey

Kazakov, PDG de Skroller belt. Grâce à un excellent travail d’équipe et à un avenir

prometteur, Skroller S.L. envisage avec confiance le lancement de son produit

révolutionnaire. Ce dossier pliable promet d’offrir aux utilisateurs de scooters électriques une

toute nouvelle expérience de conduite, où la sécurité, la stabilité et le confort sont

primordiaux.