Au sein du groupe Alcomex Springs, nous recherchons en permanence des moyens d’améliorer nos performances et notre efficacité de production, afin de dépasser les attentes de nos clients grâce à l’excellence opérationnelle. Pour illustrer cette ambition, nous avons finalisé avec succès l’année dernière un programme pilote de surveillance des performances des machines en appliquant le système « Act-in MES » chez Alcomex Springs Works en République tchèque. L’objectif était de connaître et de tester les possibilités du système proposé et son efficacité pour notre type de production. Dans le cadre du projet pilote, deux machines de production (FUL36 et FUL46) ont été connectées, ce qui leur a permis d’envoyer des informations sur leur état de fonctionnement, le nombre de pièces produites et le nombre de produits non conformes. Ces données sont transmises via le réseau interne au cœur du système, ce qui nous permet de suivre en temps réel l’état des commandes de production individuelles sur ces machines.

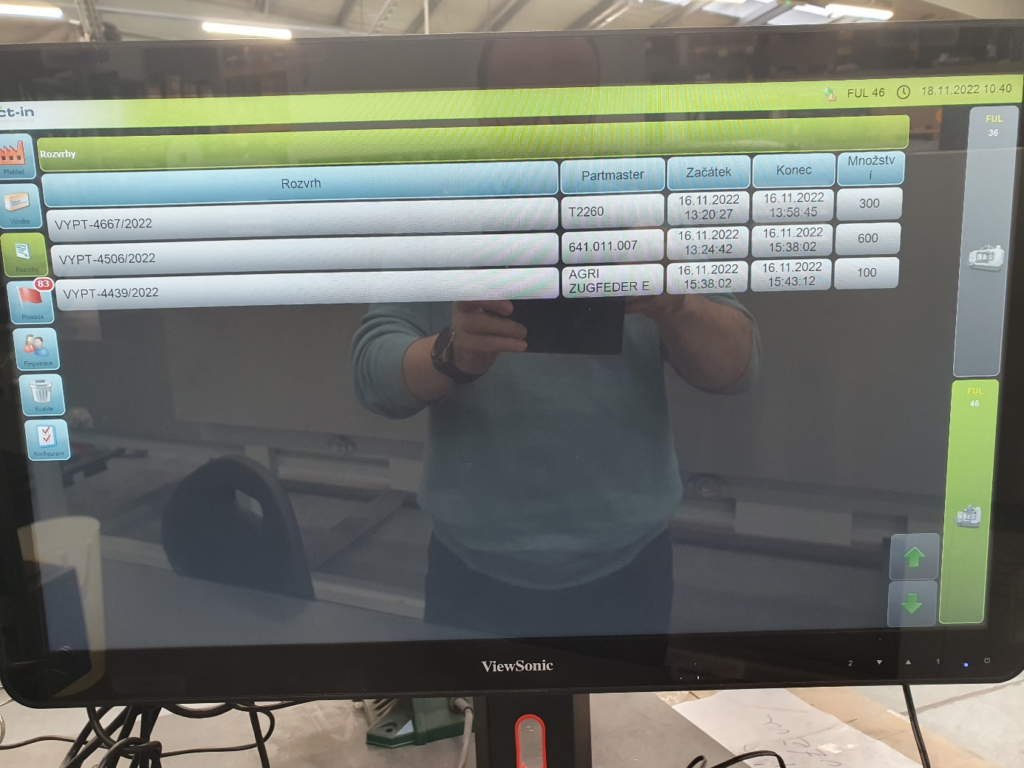

Le cœur du système se compose de plusieurs modules interconnectés. Le module « Production Scheduler » est utilisé pour la planification détaillée des ordres de production. Les ordres de production individuels sont chargés directement à partir de notre système d’information ABRA et affectés au plan de production de chaque machine, au moyen d’une simple fonction « glisser-déposer ». Cet outil permet aux planificateurs de surveiller la charge de travail de chaque poste de travail, et grâce à la connexion en ligne avec la machine concernée, de déterminer la fin prévue de la production. Les travaux planifiés sont ensuite affichés sur le panneau de l’opérateur, directement sur les différentes machines.

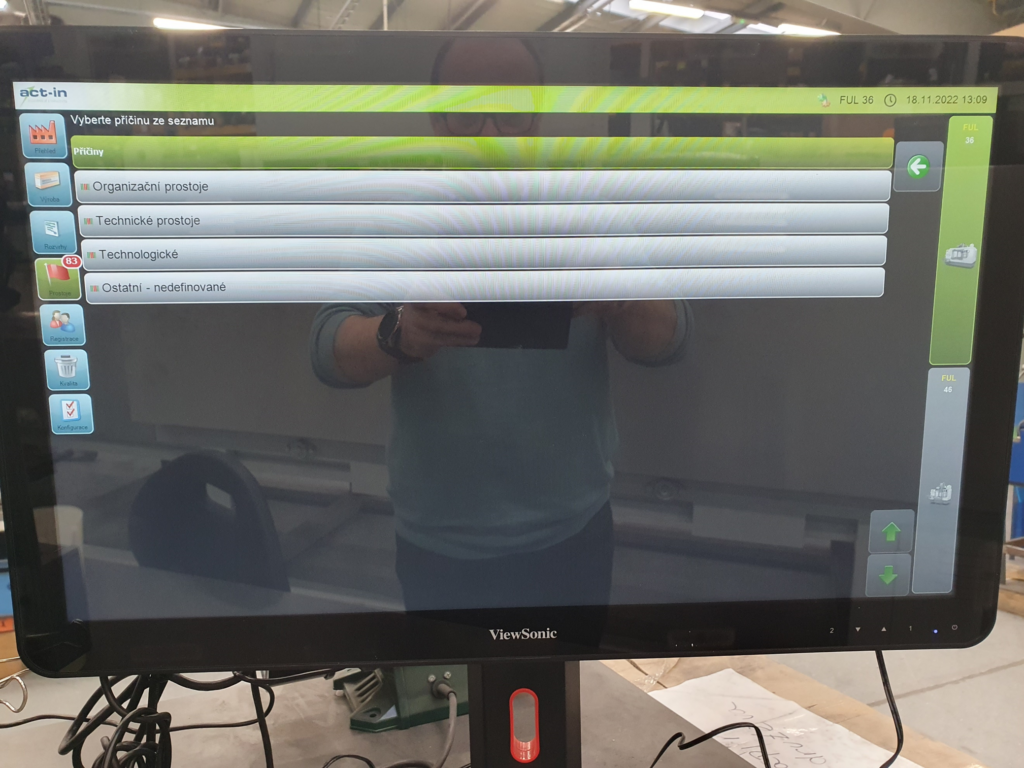

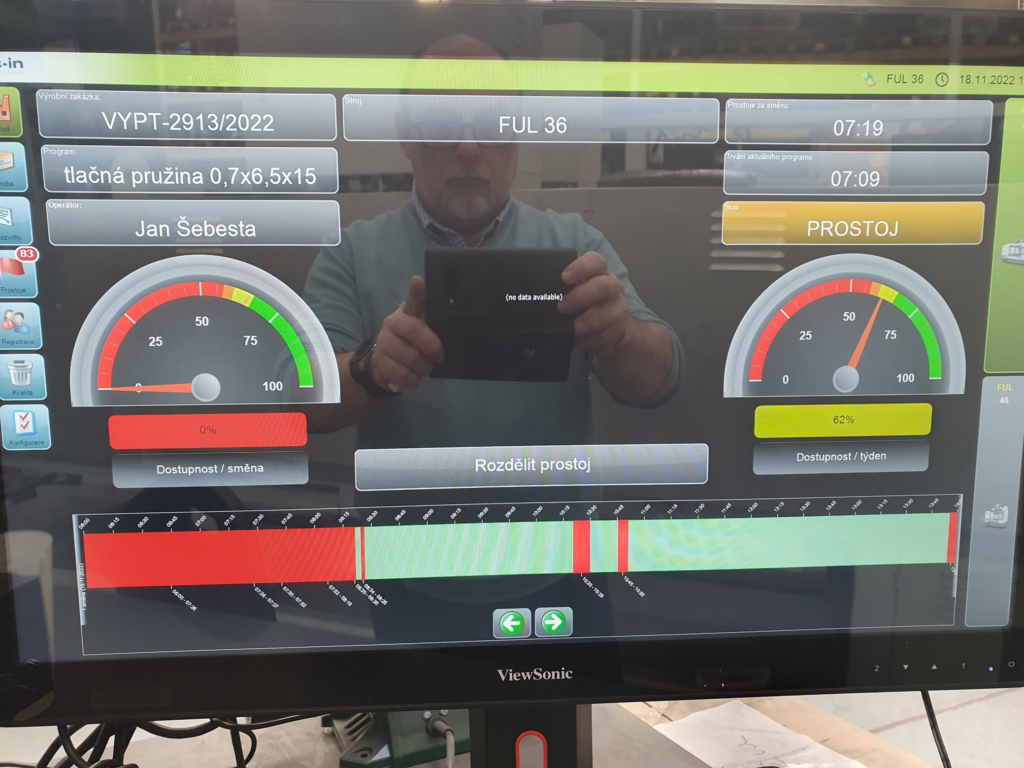

Une autre partie intégrante est le module « Performance Monitoring », pour le suivi en ligne de l’utilisation et de leur efficacité selon l’indicateur OEE, de l’avancement des commandes et du travail des opérateurs. La clé de ce module est la connexion en ligne des machines au système, qui permet de contrôler en temps réel le début et la fin des temps d’arrêt, leur cause, les cycles de production, la vitesse de production et le nombre de produits approuvés et non approuvés, y compris les causes des divergences.

L’installation comprend un panneau de commande (un pour les deux machines), qui permet de se connecter pour échanger ou saisir des informations sur l’état d’avancement des commandes individuelles.

Dans le cadre de ce programme pilote, la conformité de ce logiciel à notre type de production a été vérifiée, et nos commentaires ainsi que les modifications apportées au logiciel sont actuellement mis en œuvre pour nous permettre d’appliquer ce système à un plus grand nombre de nos machines. Entre-temps, les préparatifs pour la réservation automatique des performances sur les machines individuelles sont en cours et la mise en service d’écrans de visualisation dans les zones de production fait également partie de la mise en œuvre.

Nous sommes convaincus que cet outil nous permettra d’améliorer la qualité des processus de production au sein d’Alcomex. De plus, grâce à la visibilité de chaque indicateur de production, nous améliorerons la prise de conscience et l’implication du personnel de production d’Alcomex dans l’amélioration continue de nos opérations. Au final, ce sont nos clients fidèles du monde entier qui bénéficieront de cette amélioration des performances de production.